Le marquage inmold roto moulage, c’est-à-dire positionné dans le moule par le rotomouleur, représente la dernière avancée produit et commerciale, majeure chez TIP. Nous avons constaté il y a plus de 10 ans que ce besoin n’était pas couvert en Europe, ce qui à conduit notre département R&D à lancer ce développement. Depuis, plusieurs générations ont été créées, à commencer par le Transtip 841 qui était loin des attentes marché et de la concurrence américaine.

Les deux générations suivantes, le Transtip 851 et 863 ont été mieux accueillis et plus en phase avec les attentes. Bien qu’elles présentaient des avantages et des inconvénients, elles répondaient à une partie des besoins du marché européen. Cependant, les directives Reach et Rohs ont conduit à leur abandon.

Si vous souhaitez en savoir plus sur ces deux normes, vous pouvez retrouver notre dernier article : l’approche globale de TIP concernant le cycle de vie et l’écoconception des produits.

Cette situation n’a pas été un obstacle majeur pour TIP car notre département R&D, en collaboration avec nos laboratoires européens partenaires, avait déjà développé une nouvelle génération.

Ainsi, en moins de 10 ans, la quatrième génération, le Transtip 873, a été lancée. Cette génération, toujours en service actuellement, satisfait pleinement le marché sur les plans technique et qualitatif, tout en offrant une proximité fournisseur et une présence sur le terrain que nos confrères peinent à égaler.

Un marquage inmold c’est quoi et comment ça fonctionne ?

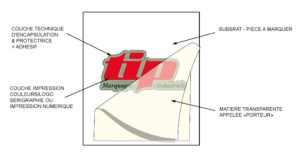

Le Transtip 873 comme tout transfert/décalcomanie est composé comme suit :

- Matière transparente plastique appelée “Porteur“. Ce porteur est le véhicule technique du transfert lors de l’application dans le moule

- Couches techniques transparentes qui permettent l’encapsulation et donc la protection des couleurs du logo

- Les couleurs qui vont former le logo client

- Couche adhésive qui permet l’adhésion dans le moule mais aussi sa détache lors du roto moulage pour venir fusionner avec le polyéthylène ou polypropylène.

- Matière silicone blanche appelée “Protecteur“. Ce protecteur est positionné en fin de fabrication pour pouvoir empiler les paquets de logo sans dommage durant le stockage.

Les avantages :

- Respect des couleurs Pantone ou Ral de la charte graphique client. Même après roto moulage !!!

- Réalisation possible de n’importe quelle forme et dimension jusqu’à 1 mètre

- Application sur moule surface lisse comme légèrement grainée

- Application dans le moule de 20 à 70 °C

- Application dans le moule la plus rapide et simple du marché

- Compatible avec tout type d’agent démoulant

- Pas besoin d’ajout par une bombe d’adhésif lors de l’application

- Pas de résidu d’adhésif sur le marquage post fabrication

- Temps de stockage 18 mois dans des conditions respectant le produit

- Rentabilité de production assurée

- Taux de rebut maitrisé si l’équipe d’opérateur est correctement formé

Les inconvénients :

- Pas de possibilité de marquage post fabrication. Pour en savoir plus vous pouvez allez voir les avantages du postmold Roto-Transtip 888.

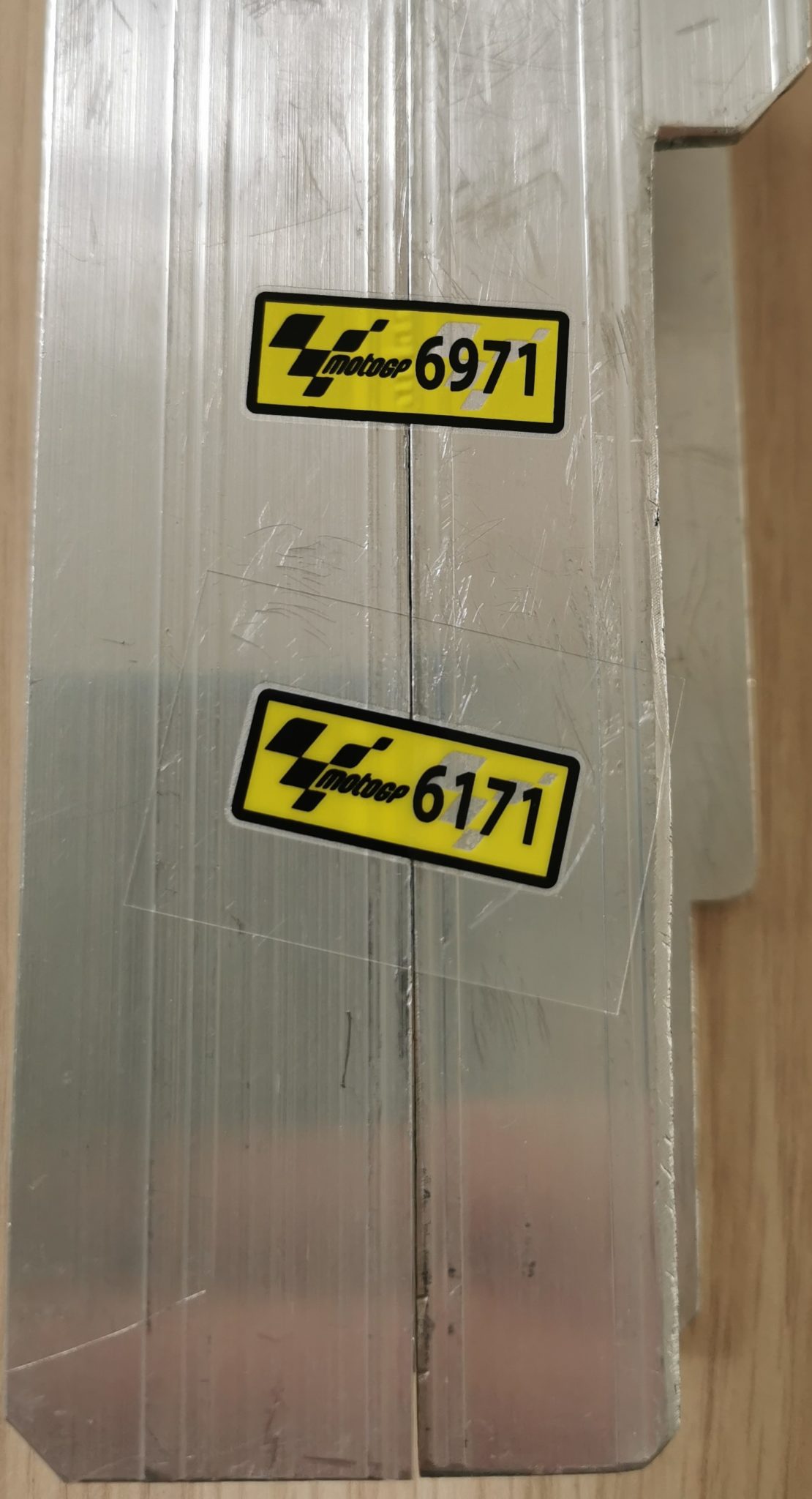

Application produit :

L’application la plus simple, rapide du marché mondial, la preuve sur ces courtes vidéos :

Partagez cet article

Partagez cet article

Autres réalisations

Plaques métalliques pour bennes ou remorques peintes et plastiques simples ABS / PET

La plaque métallique est utilisé dans beaucoup de domaines d’activités mais nous allons plus précisément aborder les applications…

film adhésif pour surface apolaire finition structurée

Dans certaines branches d’activité l’utilisation de matériaux peints avec finition de surface grainée ou structurée est devenue de…

Marquage et scellement moteur ou autres pièces par décalcomanie type TRANSTIP 833

Ce TRANSTIP 833 que l’on nomme scellement moteur dans notre jargon, a été développé à la demande des…

Marquage et personnalisation pneumatique par décalcomanie type TRANSTIP 855

Les plus grands manufacturiers mondiaux engagés en compétition auto et/ou moto utilisent ce que l’on appelle du transfert/décalcomanie…

Marquage et personnalisation pneumatique par décalcomanie type TRANSTIP 859–870

Les plus grands manufacturiers mondiaux engagés en compétition auto et/ou moto utilisent ce que l’on appelle du transfert/décalcomanie…

Marquage transfert industriel : TRANSTIP A SEC 878-812

Le transfert industriel est un marquage avec un très large spectre d’utilisation. Pour cette réalisation avec notre client…

Film adhésif bois mélaminé ou brut

Notre client spécialiste des jeux Indoor et Outdoor a fait appel à nous pour son marquage produit en…

Marquage adhésif Dômé ou Doming

Le Doming ou étiquette Dômé peut être réalisé avec presque tous les films adhésifs connus. Il peut donc…

Face avant SPA

Pour le matériel type Spa ou autre matériel médical, il y a très souvent un pupitre de commande….